专业管网检测

云平台数据管理

专业管网检测

云平台数据管理

浏览:817 次时间:2021-07-26

从市政排水管道事故发生的角度出发,全面调研和分析了南方某城市4个区2017年至2020年4个年度的相关数据,根据管道事故的事故类别、管材类型、管径大小、埋深大小、单位管道长度事故发生频次等信息,深入剖析了事故发生的可能原因,并从技术和管理的角度提出了预防管道事故的有效措施。

0 引言

现代城市的飞速发展带来了城市建设规模的不断扩大,这对市政排水系统的建设和运营提出了更高要求,排水管道事故的频发会给城市的市容市貌、地面交通、财政支出等带来沉重负担,从而给城市的发展带来不良影响,尽量降低排水管道事故发生的频率,使之不做城市建设的“短板”,成为水务工作者迫切需要解决的问题。

在此大背景下,本文从排水管道事故的角度入手进行相关调研,包括管道事故类别、管材类型、单位管道不同管材发生事故率、管道管径、管道埋深等方面,在深入分析了发生事故的原因的基础上,提出了包括技术和管理在内的多项预防手段,以期能为其他城市的市政排水管道建设运营维护提供实践经验。

本文主要采用现场调查、资料收集和数理统计的方法开展对南方某城市A区、B区、C区和D区四区(以下简称“调查区”)2017年、2018年、2019年和2020年排水管道运行情况的研究。

01 区域管道事故分布统计及管道事故发生类型占比情况

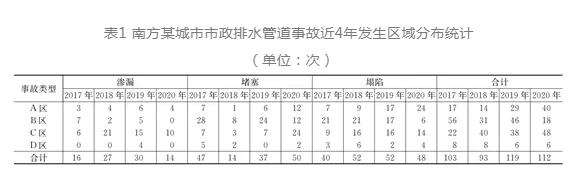

近4年调查区排水管道事故大体上可分为渗漏、堵塞和塌陷三类。全市2017年、2018年、2019年和2020年检修的总次数分别为103次、93次、119次和112次,对比三类事故发生的次数,可以发现管道塌陷较渗漏和堵塞发生的次数更多。

其中,四区的管道事故分布统计见表1,从表1中数据可以看出D区的管道事故发生次数明显低于其他区域,可能是因为D区的发展较其他区晚,管道建设和运营管理较其他区完善,且管道年限较短等原因。

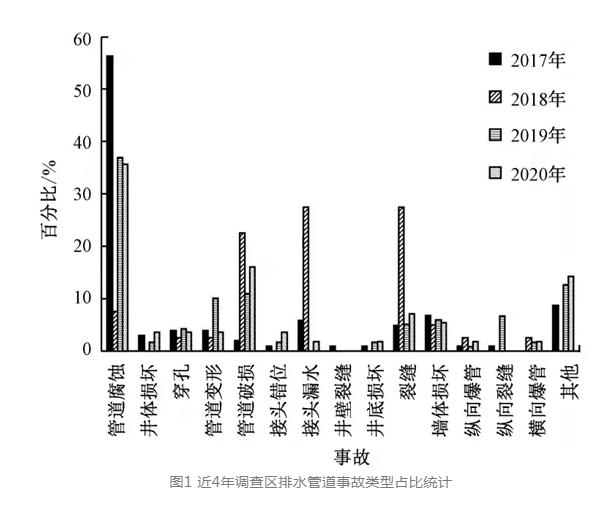

将排水管道事故类别细分为15项,分别为管道腐蚀、井体损坏、穿孔、管道变形、管道破损、接头错位、接头漏水、井壁裂缝、井底损坏、裂缝、墙体损坏、管道纵向爆裂(简称纵向爆管)、纵向裂缝、管道横向爆裂(简称横向爆管)以及其他,统计近4年调查区排水管道事故类型占比情况见图1。

从图1中可以看出,事故类别占比最高的事故类别有管道腐蚀、接口漏水、裂缝和管道破坏等。2017年、2019年和2020年事故率较高的均为管道腐蚀(分别约为56%、37%和36%);2018年事故率较高的为裂缝(约28%)、接口漏水(约28%)和管道破损(约23%)。

根据实地调查走访分析事故原因可知,管道腐蚀和裂缝主要原因是排水管道在使用过程中的冲刷和污水腐蚀所致;排水管道一般敷设在道路下面,承受一定的土壤和地面荷载,容易由于荷载不均匀而导致管道产生不均匀受力情况,从而导致管道破裂漏水;管道破坏则主要是在城市建设过程中施工不当而人为引发的。

2 不同管材类型管道事故占比情况

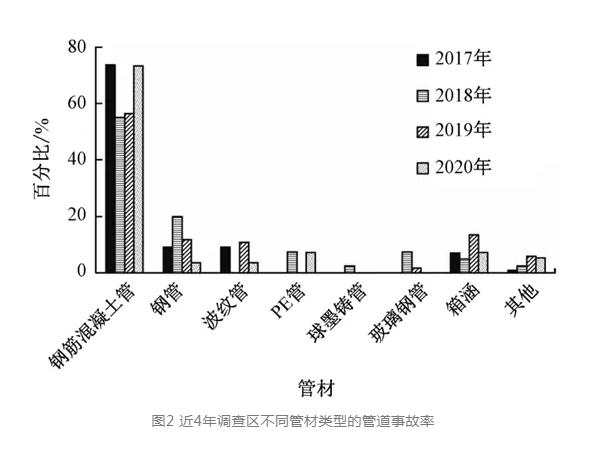

近4年调查区不同管材类型市政污水排水管道事故分布情况如图2所示,其中,发生事故数量最多的为钢筋混凝土管,4年事故占比率分别约为74%、55%、56%和37%。其余管材占比较高的是钢管、波纹管和箱涵等。

现场调查中发现,很多发生事故的钢筋混凝土管不是因为管道内微生物群落堆积管道堵塞,而是由于管道内壁的混凝土层在管道内气体腐蚀的情况下逐渐松散脱造成管壁变薄,形成该现象可能的原因包括管道内壁腐蚀、管材质量差等,管壁变薄致使钢筋裸露锈蚀,从而管道无法承担正常的土壤和地面荷载,导致渗漏严重甚至坍塌。箱涵同样是由于顶板受到腐蚀气体的影响而脱落严重,慢慢箱涵顶板发生严重变形甚至坍塌。

我国污水排水系统采用重力流,在管道和箱涵的上部由于管道内部微生物所产生的大量的气体,如甲烷、二氧化硫、硫化氢等,这些酸性气体对管道、箱涵的内壁产生长期腐蚀作用,破坏混凝土致密结构,逐步失去其应有的受压强度功能。此外,由于混凝土脱落,管道中植入的钢筋会裸露,钢筋在空气氧化和电化学双重腐蚀作用下,容易加速钢筋锈蚀直至消失,管道或箱涵失去其原有的抗拉抗压强度,导致管道在使用过程塌陷或是箱涵顶板变形。

3 不同管材单位长度事故发生频次情况

考虑到在实际工程中,每种管材的实际敷设长度差别很大,如果仅仅以发生事故的次数来对管材的性能进行评估比较,具有很大的偏差和不合理性。为了管网运行管理中评价的合理性,本文首次提出一个新的衡量事故频次的指标:单位管道长度事故发生频次,即某种管材的管道发生事故的次数与该管材的管道敷设长度的比值,单位为次/km。

这种比较的方法对分析校验具有一定的理论支撑和实践指导意义。统计了近4年主要管材事故发生次数的总和与相对应的管道长度,计算出了近4年平均的单位管道长度事故发生频次,结果如表2所示。

从表中可以看出,钢管的单位管道长度事故发生频次高达到73.19 次/km,钢管发生事故的类别主要是裂缝、管道腐蚀、穿孔等,而产生事故的原因主要是自然老化及腐蚀,同时施工质量也占一定比例,钢管市政排水管道会给后期运维带来较大的负担。

通过分析,主要原因是几乎所有的市政污水排水管道都埋设在地下,管道受到土壤、地下水、空气等的侵蚀,再加上施工质量或者管道防腐工作做得不好,很容易产生钢管锈蚀。

在调查中还发现,近4年钢筋混凝土管发生事故数总计多达244次,但经计算其单位长度发生事故频次仅为0.17 次/km,由于该管材是目前该市市政排水管道的主要用材,所以单位长度发生事故的频率并不算高。

调查还测算了塑料管作为市政排水管材的单位长度事故发生频次,其数值为0.05 次/km,事故频次远低于钢筋混凝土管,但不能就此简单判定塑料管作为市政排水管材更具优势。主要原因如下:首先,塑料管虽然在管道的柔性、粗糙度、排水性能和施工方便等方面比钢筋混凝土管有较大优势,但所调查到的大部分管道都是在2008年后敷设的,使用时间较短,产生事故率不高,是否真实是一种优质的市政排水管材,尚需通过时间的检验;其次,塑胶排水管一般都用在市政小管径,管道埋深浅,管道所受压力小;最后,该城市实际敷设的塑胶排水管道不多,并不具有较强的代表性。

调查中其他类的管材主要包括箱涵、球墨铸铁管、玻璃钢管等,其中引发事故较多的主要为箱涵,这四年中总共发生了33 次事故,约占其他管材发生总事故的一半。统计发现,除箱涵外,其他类型的管材发生事故的概率小。通常研究中都将箱涵类事故归类于钢筋混凝土管事故类,但考虑到箱涵实际尺寸比钢筋混凝土管大,并且施工工艺也有部分不同,所以本调查研究中把箱涵归类为其他管材类型。

4 不同管径的管道事故占比情况

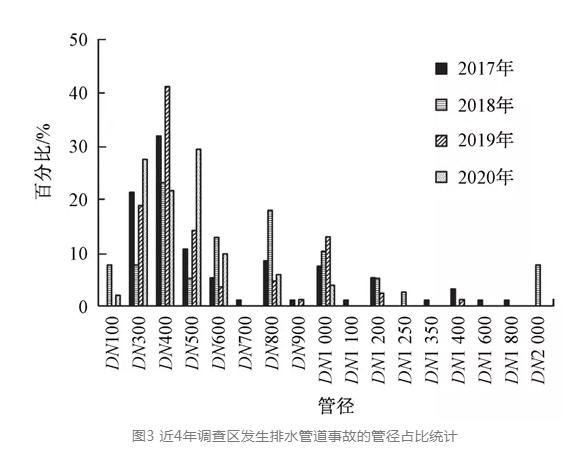

近4年调查区中不同管径的市政排水管道事故发生分布情况见图3。从图3中可以看出,管径DN800以下管径的管道发生事故频率更高,最高的为管径DN400左右的管道,近4年的事故率占比分别约为32%、23%、41%和22%左右,原因是这种管径大小为市政排水管道主要使用的管径。

此外,调查中还发现,管径超过DN1 200的管道主要以钢筋混凝土箱涵为主,除2020年外其他3年事故率占比为5%左右,导致管道和箱涵失去其原有的抗压能力的原因有多方面,比如污水中由于微生物的分解作用,产生了甲烷、二氧化硫、硫化氢等酸性气体而引起的腐蚀作用,由于管内流速过大产生的严重冲刷作用,或由于周边的施工活动或者地表不均匀沉降带来的变形作用等。

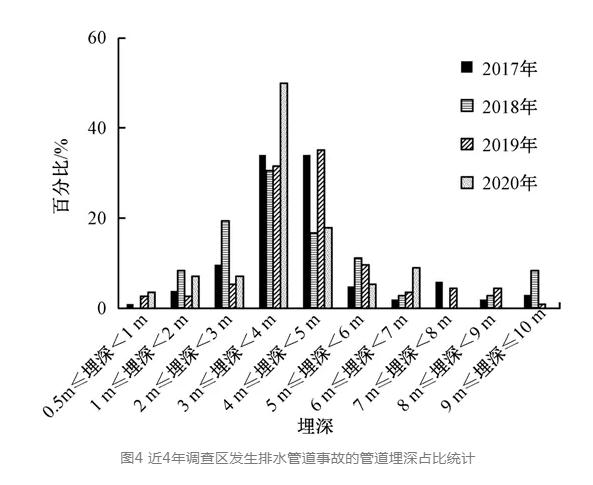

5 不同埋深管道事故占比情况

不同埋深市政排水管道事故(指渗漏、堵塞和塌陷三类事故)发生情况如图4所示,从图4中可以看出,市政排水管道事故发生率与埋深有一定关系,在管道埋深大于2 m以上时,管道出现的事故率随埋深而逐步增大,而埋深超过5 m之后事故率有下降趋势,事故发生率较高的埋深在2~5 m,最高事故发生率在3~5 m,最高事故率发生在2020年,约50%左右,其他3年也高达30%左右。

分析原因主要是管道埋深增加之后,管道承受的土压负荷会有所增加。此外,南方某城市为滨海城市,城市地下水位较高,管道埋深大于3 m后,管道基本上都处于地下水包围之中,并且可能有海水的长期侵蚀,容易加快管道腐蚀或性能产生变化而产生事故。

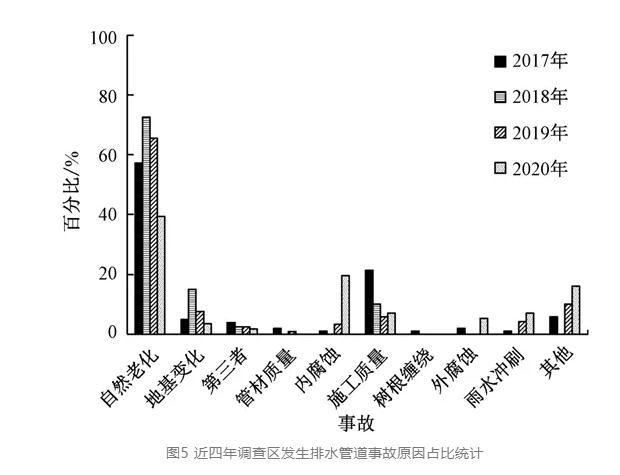

6 排水管道事故原因分析

近4年排水管网事故原因关系分布情况如图5所示,从图5中可以看出,管道事故主要原因是管道的自然老化、施工质量、地基变化等。以2018年为例,自然老化占比约为73%,施工质量占比约为10%,地基变化占比约为15%。

管道自然老化占比最高,是产生事故的主要原因,占整个管道事故比例的60%~80%,这与之前学者的研究结果基本一致。此外,第三者原因(如其他工程施工对市政管道产生的破坏)引起的事故也不容忽视。因此,在选择合适市政管材时,需重点关注管材的耐老化问题和强度问题。

调查中还发现,部分厂商钢筋混凝土管质量问题,采用海沙来制作市政排水管材的,降低了钢筋混凝土抗腐蚀和抗老化能力;同时施工质量也是产生运营事故的主要原因之一。

因此,需要不断规范化管道施工规程和质量的控制,保证地底下市政管道能满足规定设计年限和施工质量要求。市政排水管道敷设在地下,由于南方某市的填海区较多和地铁施工的影响,地基土壤局部产生不均匀沉降的可能性大,建议排水管材采用柔性接口或者柔性管材。

7 预防措施研究

市政排水管道是隐蔽工程,发生事故维修难、造成的危害性很大,为减少排水管道运营过程中的管道事故,建议预防措施从技术和管理两方面双管齐下进行。管道施工应保证每个环节都严格按照施工规范执行,根据本文对排水管道事故类型的调查和事故原因分析可知,控制施工质量以减少管道腐化、接口漏水和裂缝是技术措施研究的重中之重。具体可采取以下主要措施:

(1)加强管道的防腐作法。钢筋混凝土管防腐的作用是提高其耐腐蚀能力,主要措施包括在管道内外表面刷涂防腐涂料层、在钢筋表面采用环氧树脂涂料和镀锌层、通过使用高效混凝土减水剂或往混凝土中加入混合材料来减少混凝土的孔隙率从而提高混凝土的密实度等。

钢管防腐的措施主要有加防腐层隔绝电解质和通过借助外加电流使被保护的金属管材进行阴极化等,其中防腐层材料可采用石油沥青、环氧煤矿沥青、煤焦油瓷漆、环氧粉末、聚乙烯或其他复合材料等。应根据工程实际情况,选择恰当合理的防腐作法并严格按照设计和相关规范进行施工,从而有效控制和减缓管道的腐蚀程度。

(2)抓好接口的施工环节。根据不同的接口选择不同施工工艺来保证接口的密封性和安全性,混凝泥土钢丝网抹带接口要求用水泥砂浆做内缝,施工内缝前要凿除多余的混凝土,将管头打毛以便砂浆和管头连接更贴合;外套环顶管连接的内缝水泥砂浆要捣实,油麻丝要做好防腐;承插口混凝土管采用水泥砂浆接口并捣实。另外,必须重视管道与检查井的搭接,确保其连接牢靠并防渗。

(3)严控管道的功能性试验。排水管道最重要的功能性试验是闭水试验,合格后方可回填。规范有要求以及有条件的管道都应做好闭水试验,试验流程严格按照规范进行,如养护时间和浸泡时间一定要达到规定数值,数据务必保证真实,正确计算渗水量等。试验过程中应仔细检查试验管段是否出现裂缝和渗水,细小裂缝建议用细砂浆填实,轻微渗水建议用水泥浆修补,严重者必须返工。

技术手段落实到位后,更应该重视管理这个抓手,以下具体从三个角度进行预防:

(1)完善管理制度。管道事故的预防应建立在完善的管理制度基础之上,管理单位制定合理制度后,各部门按制度互相配合执行,有序开展运维流程,确保排水管道的定期维护管理,提升运维效率,提早发现问题,降低管理成本。可利用大数据信息化、可视化等管理工具,为运维管理提供提前预判,把管道事故的发生扼杀在萌芽阶段。

(2)监管施工质量。加强对管网工程施工质量的有效监管,确保各个施工细节都符合施工标准,消除安全隐患,为城市排水管道的安全稳定运行提供基础保障。具体措施包括加强对管材选择的管理,埋管前进行质量抽查;对预埋管材的选择提出明确要求,从源头上把关,坚决不使用不合格的管材等。重点抓好沟槽回填、闭水试验等关键环节的工程质量。竣工验收阶段,新建管道可全面推行内窥检测,取得合格报告后方可申请竣工验收。

(3)统筹全局规划。排水管道设计阶段要做好实地勘查和充分研判,地下管线分布情况复杂,提前摸清地下管线的情况后进再行科学设计,避免出现设计不合理给施工带来阻碍。

施工过程中要做好与交通、电力、燃气等部门的沟通协调工作,减少人为因素造成的反复施工,从而降低工程质量。同时,自然老化作为管道事故发生的主要原因之一,管理上需统筹规划,逐步排除事故隐患管道,并加快推进对城市老旧排水管网的改造。

8 结语

本文通过对南方某城市市政排水管道近4年的事故相关情况进行调查研究后发现,管道事故发生最多的是管道腐化、接口漏水和裂缝等,其中钢筋混凝土管是发生事故最多的管材;钢管是发生事故频次最高的管材;管径为DN400和管道埋深在3~5 m时管道发生事故频率最高。

对资料和数据进行全面分析后发现,管道的自然老化、施工质量和地基变化是导致事故发生的主要原因。针对调研情况,从技术和管理两个角度提出了相关预防措施,技术上需要增强管道的防腐,严控接口的施工环节和重视管道的闭水试验,管理上则需要更完善的制度,更严格的施工监管和更长远的全局规划。